Das auf additive Fertigung spezialisierte Unternehmen Additive Innovation (AI) präsentiert die neue 4D_Additive Software Suite mit dem zukunftsweisendem Texturen-Modul.

CAD Engineering Standard für präzises Additive Fertigung

Die Besonderheit des modernen und sehr aufgeräumt wirkenden Tools ist es, dass CAD-Daten aller gängigen Systeme wie Catia, NX, Solidworks, Creo, Inventor, STEP oder JT mit Fertigungsinformationen (PMI) gelesen und als exakte B-Rep-Geometrie verarbeitet werden. Durch den robusten CAD Geometriekern der Software wird die Prüfung, Reparatur und Vorbereitung der originalen Flächen bzw. Volumenkörper der exakten 3D-Modelle nach präzisem Engineering Standard möglich. Bei allen anderen 3D-Druck-Tools werden CAD-Modelle bis dato bereits beim Einlesen trianguliert, d.h. in eine angenäherte, ungenaue STL Beschreibung umgewandelt, wodurch eine Reparatur der Geometrie größere Formabweichungen vom Originalmodell zur Folge hat.

Durch den exakten Geometriekern von 4D_Additive werden Abweichungen hingegen ausgeschlossen, da das CAD-Modell bis zum Schluss auf Basis der originalen Geometriebeschreibung verbleibt! Ausgereifte "Healing-Funktionen" analysieren die CAD Modelle und beseitigen falls notwendig automatisch Lücken, Überlappungen und Minielemente sowie gedrehte Flächen. Fehler die nicht automatisch behoben wurden können durch Reparaturfunktionen schnell und einfach beseitigt werden. So wird sichergestellt, dass qualitativ optimale Modelle an den Drucker gesendet werden. Die für den 3D Druck optimierten CAD Modelle bzw. Bauräume können im amf, 3mf und STL Format sowie in den gängigen Slicing Formaten abgespeichert werden. Beim Slicing, das mit Multiprozessorberechnung durchgeführt wird, können optional auch Vektorgrafiken erzeugt werden die in Zukunft als exakte Kurven von den Maschine verarbeitet werden könnten.

Direktes Modellieren mit intelligenten Flächenmodellen

Die in das System eingelesenen CAD-Modelle können als intelligente B-Rep Geometrie durch robuste und exakte "Direct-Modelling Funktionen" z.B. zur Erzeugung von Offsetflächen oder Durchmesseränderungen, z.B. für Ensat-Buchsen, schnell und einfach bearbeitet werden. Intelligente B-Rep Modelle die aus parametrischen Flächen bestehen bieten hierbei naturgemäß deutliche Vorteile gegenüber der Bearbeitung und Reparatur triangulierter STL Modelle bei denen Änderungen und Korrekturen sehr Zeitaufwändig und unpräzise sind.

Texturen für neue Bauteildesigns

Ein Highlight der neuen Software ist das Texturen-Modul, mit dem auf über 5.000 verschiedene Oberflächenstrukturen zurückgegriffen werden kann sowie auch auf eigene Designs, in Form von Bitmap Grafiken. Vor allem die Kombination der Software mit präzisen B-Rep Kernel und dem hochauflösenden Pulverbett Verfahren ermöglicht die Additive Fertigung sehr feiner, völlig neuer Oberflächen welche in Zukunft Anwendung z.B. für Individualisierte Dekorblenden in Fahrzeugen finden wird. Für den Anwender ist es mit 4D_Additive hierbei denkbar einfach Texturen auf dem CAD-Modell zu definieren denn es müssen nur die gewünschten Flächen und eine gewünschte Textur aus der Datenbank gewählt werden. Danach kann die Feinheit und Position der Struktur visuell angepasst werden, wobei eine gerenderte d.h. fotorealistische Darstellung des Modells die Arbeit erleichtert. Die Software sorgt automatisch für die Verzerrungsfreie Projektion der Narbung auch über Flächengrenzen hinweg. Die grafische Darstellung erlaubt dabei die Beurteilung der gestalteten Geometrie und befeuert den kreativen Prozess beim Design neuer Teile.

Nesting im Batchmodus

Durch intelligente Nesting-Funktionen, mit Multiprozessorberechnung, wird eine schnelle, automatische Füllung mit optimaler Ausnutzung des Bauvolumens sichergestellt. Speziell für Pulverbettverfahren wie zum Beispiel HP Jet Fusion bietet dies einen hohen Nutzen denn der Zeitgewinn durch den Wegfall aufwendiger manueller Tätigkeiten schlägt sich im Bauteilpreis wieder. Hierbei können die Anwender aus einer Datenbank die jeweilige Anzahl der gewünschten Bauteile, "bestellen". Danach wird das Bauvolumen sukzessive automatisch gefüllt und abgespeichert.

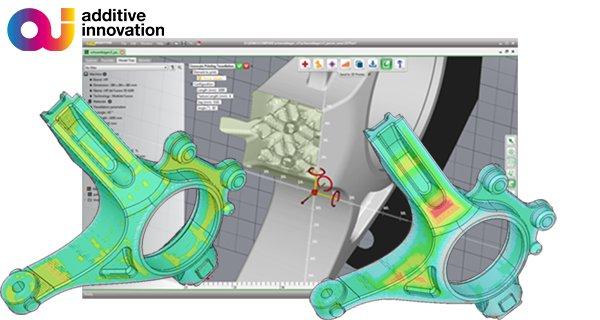

Analysen zur Bauteiloptimierung

Analysefunktionen zeigen dem Anwender die Rauigkeiten je nach Orientierung des Bauteils in Echtzeit an. und zeigt die bestmögliche Fertigungsposition. Auch für die vollautomatische Orientierung der Teile auf der Bauplattform ist eine Funktion verfügbar. Für die Anordnung der Bauteile verfügt das System über eine Kollisionsprüfung die anzeigt ob sich Teile im Bauraum durchdringen oder den gewünschten Mindestabstand unterschreiten.

Im Sinne der bestmöglichen Wärmeverteilung erfolgt die Analyse des Bauteils auf sogenannte massiven Zonen hin, also Bereiche mit sehr großen Wandstärken in denen, ggf. eine Wärmekonzentration stattfindet. Diese Bereiche werden farblich markiert und geben Hinweise zur zukünftigen Bauteilgestaltung oder zur Positionierung des Bauteils.

Mit Hilfe der Wandstärkenprüfung können die für bestimmte Verfahren kritische Bereiche mit einer zu kleinen Wandstärke gefunden werden. Weiterhin ermöglicht die Spaltmaßprüfung, Problemstellen und kleine Details wie zum Beispiel Bohrungen mit zu kleinem Durchmesser zu erkennen.

Partfinder Suchmaschine für 3D Druck Teile

Das neue auf einer datenbank basierende Tool identifiziert Bauteile und Komponenten anhand Ihrer Geometrie und Attribute, welche sich für bestimmte Herstellungsverfahren oder Maschinen eignen und filtern diese automatisch aus dem teilweise rieseigen Datenbestand von 3D Modellen. Die Partfinder Technologie basiert auf dem Auslesen aller Informationen aus der CAD Datei sowie der exakten Analyse von Geometrie, Konstruktionshistorie, Bemaßungen und Toleranzen. Hierdurch werden die maßgeblichen, technischen Aspekte zur Einordnung verwendet. 3D_Evolution Partfinder Durch Multiprozessorberechnung lassen sich große Datenbestände in kurzer Zeit untersuchen und in die systemeigenen Datenbank schreiben. Die Filterung anhand vordefinierter Profile erfolgt innerhalb von Sekunden.

Als Spin-off des weltweit erfolgreichen Software-Herstellers CoreTechnologie hat das im Januar 2018 gegründete Unternehmen Additive Innovation GmbH jetzt seinen Betrieb am Firmenstandort in Mömbris nahe Aschaffenburg aufgenommen.

Bei uns stehen Prozesse im Vordergrund, deshalb verfolgen wir einen gesamtheitlichen Ansatz bei der Evaluierung und Implementierung von 3D Druckverfahren in Unternehmen. Wir verfügen über die neuesten und fortschrittlichsten Produkte, Technologien und Materialien in Sachen 3D Printing.

Basierend auf unserer Expertise und unseren Spezialisten unterstützen wir Unternehmen dabei, die aus dem Additive Manufacturing resultierenden Vorteile effizient zu realisieren. Im sich verschärfenden Wettbewerb ist es hierbei besonders wichtig die Potenziale dieser neuen Technologie zeitnah auszuloten und für sein Unternehmen nutzbar zu machen um auch zukünftig vorne dabei zu sein.

Unsere Mission ist die Optimierung Additiver Fertigungsprozesse die speziell auf die Anforderungen Ihres Unternehmens hin adaptiert sind.

Wir haben direkten Zugriff auf die Weiterentwicklung unserer Softwaretools sowie auf die hervorragende und vielseitige Möglichkeit des HP MultiJetFusion 3D Druckers. Dies ist vor Allem bei einer sich so rasant weiterentwickelnden Technologie ein großer Vorteil, denn so können wir neuen Anforderungen sofort mit intelligenten Funktionen antworten. Das heißt, einen nahtlosen Übergang von der Konstruktion und dem 3D Modell zum 3D Drucker bis hin zur 3D-Fertigung bzw. Druckservice ermöglichen.

In unserem Technologiezentrum forschen wir hierbei stetig an der Verbesserung existierender Methoden und probieren neue Ansätze in Zusammenarbeit mit unseren Kunden aus. Im wahrsten Sinne des Wortes – Additive Innovation.

Additive Innovation GmbH

Frankenstraße 3

63776 Mömbris

Telefon: +49 (6029) 9588250

Telefax: +49 (6029) 9588299

http://www.additive-innovation.com/

Marketing

Telefon: +49 (6029) 9588250

E-Mail: p.arnault@additive-innovation.com

![]()